Met nieuwe spuitgietmachines naar een digitale en duurzame toekomst

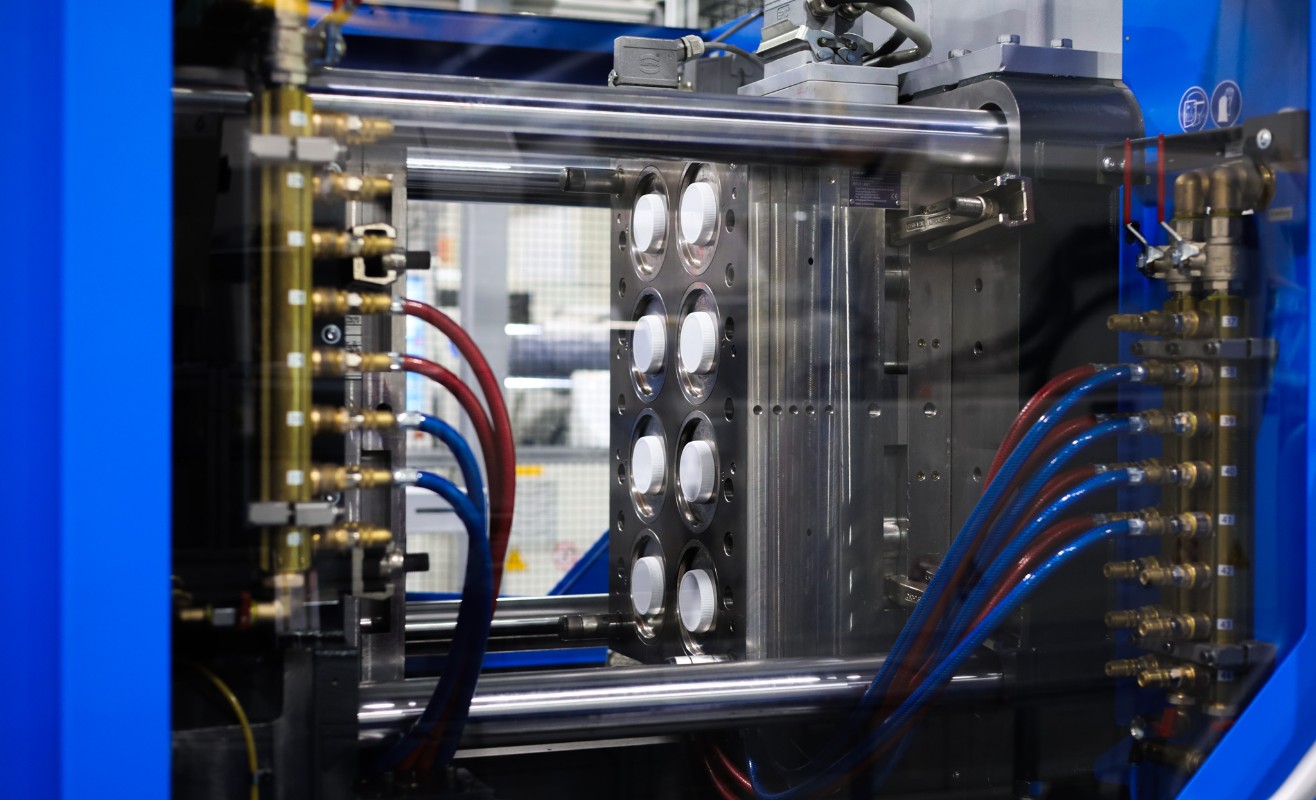

In Steenwijk draait de productie van Kornelis Caps & Closures dag en nacht door. De recente aanschaf van drie nieuwe vol-elektrische spuitgietmachines van Sumitomo-Demag, de IntElect2 Speed versie, markeert een nieuwe stap in de ontwikkeling van deksels en sluitingen voor de voedings

middelenindustrie. Niet alleen vanuit productieoogpunt, maar ook als onderdeel van een bredere visie op automatisering, duurzaamheid en digitalisering.

Kornelis Caps & Closures, dat volgend jaar haar 90-jarig jubileum viert, is uitgegroeid tot een toonaangevende speler in kunststofsluitingen. Het bedrijf bestaat sinds 1936 en begon ooit met producten van bakeliet, zoals armleuningen. In de loop van de decennia verschoof de focus naar het ontwikkelen en produceren van deksels en sluitingen voor de voedingsmiddelenindustrie. Die specialisatie wierp zijn vruchten af. “Elke week gaan er miljoenen deksels de deur uit”, vertelt Peter Gols, senior R&D.

24/7 productie

De productielocatie in Steenwijk draait continu, 24 uur per dag, zeven dagen per week. Het personeelsbestand bestaat uit zo’n 75 tot 80 vaste medewerkers, aangevuld met een flexibele schil. De kern van het machinepark bestaat uit 32 spuitgietmachines, aangevuld met nabewerkingsmachines voor het inleggen van verzegelingen (temper evidence). Ook beschikken ze over een In Mould Label-machine.

Schaarste op de arbeidsmarkt maakt de investeringen in automatisering des te belangrijker. Robots nemen steeds vaker fysiek zwaar werk over, zoals het stapelen van dozen. “We willen dat onze operators zich vooral richten op procesbewaking en kwaliteitscontrole, niet op het verplaatsen van dozen. Als bedrijf willen we onze medewerkers een gezonde en duurzame werkplek bieden”, zegt Peter.

Investeren in machinepark

Thiele&Kor Plastics Machinery leverde recent drie vol-elektrische Sumitomo-Demag spuitgietmachines. Het gaat om twee IntElect S 130 tonners en een IntElect S 180 tonner. De machines zijn gespecificeerd naar de wensen van Kornelis voor snelle cyclustijden met een zeer laag energieverbruik. Daarnaast zijn de machines uitgerust met robotica om verdere automatisering te faciliteren. Aan de beslissing ging een uitgebreid traject vooraf. “We keken bij verschillende bedrijven hoe de machines in de praktijk functioneren en wat de ervaringen waren met service en betrouwbaarheid. Uiteindelijk kies je niet alleen voor de beste machine, maar voor een betrouwbare samenwerkingspartner. En die vonden we in Thiele&Kor”, vertelt technisch manager Fabian Ruiter. “In het voortraject zijn we bijvoorbeeld bij de fabriek in Duitsland geweest om alle technische details door te spreken, zodat we allemaal weten wat we van elkaar verwachten. Maar ook nu de machines al enkele maanden draaien, is TKPM hier met een processpecialist van Demag om de machines te optimaliseren en onze machinestellers mee te nemen in de mogelijkheden van deze zeer dynamische machines.” De machines waren snel geïnstalleerd en draaiden binnen enkele weken volop mee in de productie. Kleine storingen werden snel opgelost. “We sturen een foto of stellen een vraag en binnen een dag is er een oplossing”, geeft Peter aan. “Samen de beste resultaten bereiken op een leuke manier, dat is goed partnerschap.”

Minder handmatig, meer digitaal

De nieuwe machines zijn onderdeel van een bredere ontwikkeling binnen Kornelis: de digitalisering van het spuitgietproces. Kornelis investeerde de laatste jaren stevig in meet- en regeltechniek. Zo beschikt het bedrijf over een moderne 3D-meetbank en controleren ze producteigenschappen steeds vaker digitaal in plaats van alleen visueel of handmatig. “Vroeger was het instellen van een machine grotendeels afhankelijk van de ervaring van de procesengineer. Die paste parameters aan totdat het product goed uit de machine kwam. Nu willen we toe naar een situatie waarin de machine zelf de optimale instellingen bewaakt, binnen vooraf bepaalde marges. Operators houden toezicht, maar grijpen pas in als er een echte afwijking is”, legt Peter uit. Dat vraagt een cultuuromslag op de werkvloer. “Sommige operators moesten wennen aan het idee dat ze niet meer zelf naar eigen inzicht kunnen ‘tweaken’. Maar uiteindelijk merken ze dat de machine stabieler draait, dat er minder verstoringen zijn en dat hun werk juist rustiger en overzichtelijker wordt”, zegt Fabian.

Gecertificeerd

Naast digitalisering speelt duurzaamheid en wetgeving een grotere rol. Kornelis produceert groten

deels voor de voedingsmiddelenindustrie. Peter: "We zijn gecertificeerd volgens de geldende voedsel

veiligheids

normen met het FSSC 22000-certificaat en daarnaast ISCC PLUS gecertificeerd. Tegelijkertijd spelen we in op nieuwe Europese regelgeving zoals de PPWR. We halen zoveel mogelijk additieven uit onze materialen. Hoe eenvoudiger de samenstelling, hoe beter het materiaal later te recyclen is.”

Elektrische machines uit lokale economie

Elektrische machines uit lokale economie

Ook de keuze voor elektrische spuitgietmachines draagt bij aan duurzaamheid. Ze verbruiken minder energie dan hydraulische machines en zijn geschikter voor verdere digitalisering. Kornelis heeft het streven om alle hydraulische machines vóór 2030 uit te faseren. “Als we jaarlijks twee machines vervangen, halen we dat doel”, vult Fabian aan. “Nu zullen jullie wel een boel telefoontjes krijgen van onze concullega’s”, lacht Jarno Thiele van TKPM, “maar die uitdaging durven wij wel aan. Kom maar op.”

Daarnaast kiest Kornelis bewust voor Europese leveranciers. Niet alleen vanwege kwaliteit en leveringszekerheid, maar ook om duurzaamheid te bevorderen. “Het is niet uit te leggen dat je machines van de andere kant van de wereld laat komen als er hier in West-Europa uitstekende alternatieven zijn”, geeft Fabian aan. “Bovendien willen we de lokale economie versterken.”

90 jaar jong

Volgend jaar viert Kornelis haar 90-jarig bestaan. Dat jubileum grijpen ze aan om terug te kijken op een rijke geschiedenis en om vooruit te kijken. Want de ambitie is duidelijk: Kornelis wil een leider zijn in de verpakkingsindustrie van kwalitatieve deksels en sluitingen maar wil ook vooroplopen in digitalisering, duurzame en efficiënte productie. Met de investering in nieuwe machines, verdere automatisering en de keuze voor betrouwbare Europese partners, wordt dat pad stap voor stap uitgerold.